Betonfertiggaragen von REKERS – Alles außer Standard

Seit 50 Jahren sind Betonfertiggaragen ein wichtiger Teil unseres Angebots. Sie sind nahezu unverwüstlich, höchst variabel und passen perfekt in jede Umgebung. Und das müssen sie auch. Denn das REKERS Betonwerk ist nicht nur einer der führenden Hersteller von Fertiggaragen aus Beton, sondern auch einer der wenigen Produzenten mit einem deutschlandweiten Vertrieb und Service sowie eigenen Fachberatern in jeder Region.

Warum eine REKERS Betonfertiggarage?

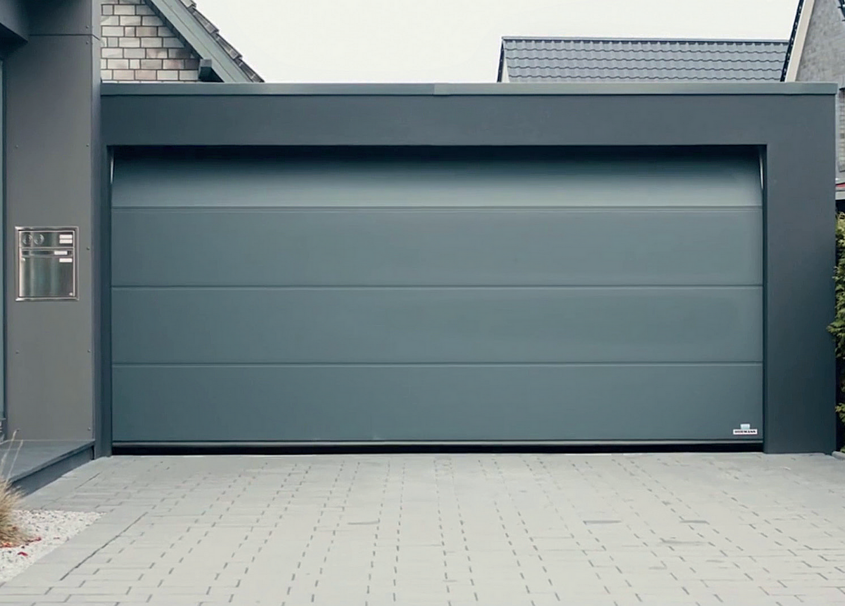

In unseren Betonfertiggaragen vereinen sich individuelle Gestaltungsmöglichkeiten mit erstklassiger Qualität. Die Verschmelzung von Funktionalität und ästhetischem Design ergibt ein harmonisches Gesamtbild. Man könnte dies als praktisch bezeichnen, wir jedoch sehen darin etwas Einzigartiges.

Ob Sie nun eine maßgeschneiderte Einzelgarage für Ihren PKW bevorzugen, eine geräumige Doppelgarage suchen oder eine speziell angefertigte Lösung benötigen, um Ihr Wohnmobil, Motorrad, Fahrrad und Ihre Gartengeräte sicher unterzubringen – bei uns finden Sie genau das, was Sie benötigen.

Jede REKERS Fertigbetongarage bietet alle erdenklichen Vorteile: von der eleganten Außenansicht über die bequeme Einfahrt bis zum großzügigen Innenraum.

*Für Elektroinstallationen und bewegliche Teile gelten 2 Jahre Garantie

In 6 Schritten zu Ihrer Wunschgarage

Der Weg zur Wunschgarage ist einfach: In sechs einfachen Schritten gelangen Sie von Ihrer ersten Wunschvorstellung einer Betongarage bis zur Schlüsselübergabe.

Für den ersten Planungsversuch empfehlen wir Ihnen unseren Garagenkonfigurator – kostenlos und unverbindlich!

Profitieren Sie von der professionellen Übernahme aller Arbeiten rund um den Bau der Fertiggarage aus Beton für unsere Kunden. Unsere individuellen REKERS Ansprechpartnern planen Ihre Traumgarage im Team mit Ihnen!

Alles reine Charaktersache: Welcher Garagentyp sind Sie?

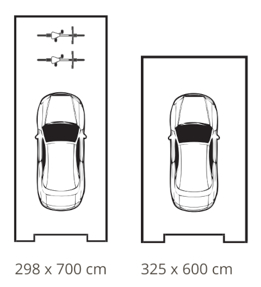

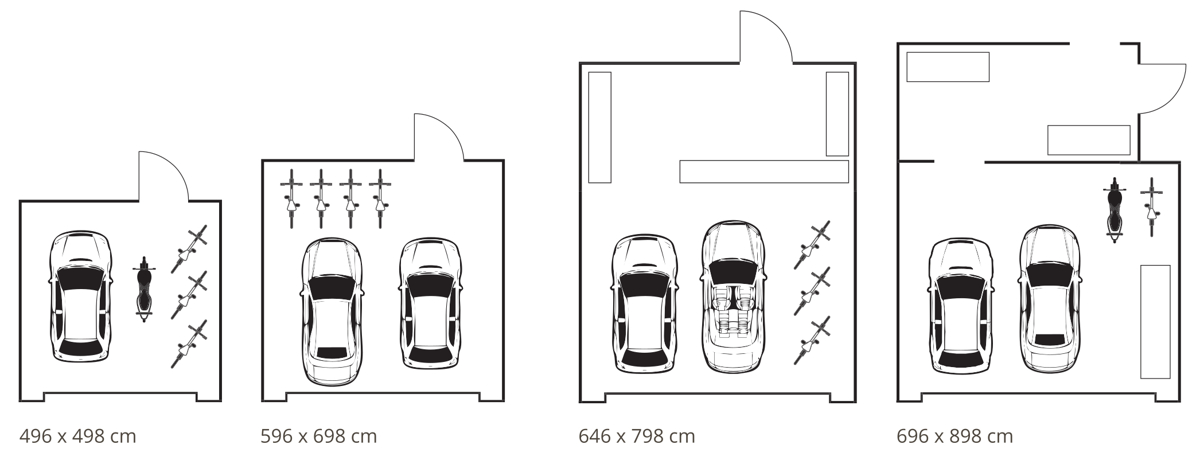

Bei der Auswahl der idealen Betongarage gilt es, Ihre spezifischen Anforderungen zu berücksichtigen. Dient die Fertigbetongarage vornehmlich dem Schutz Ihres Fahrzeugs, könnte eine Einzelgarage genau das Richtige für Sie sein.

Möchten Sie jedoch zusätzlich Platz für Werkzeuge oder die Aufbewahrung von Wohnmobilen, Booten, Fahrrädern und weiteren sperrigen Gegenständen haben, bietet sich die Nutzung einer Doppelgarage oder einer unserer geräumigen Großgaragen an.

Einzelgarage

Die Einzelgarage von REKERS ist die Quintessenz von Funktionalität gepaart mit ästhetischer Eleganz. Entworfen, um den individuellen Bedürfnissen jedes Autobesitzers gerecht zu werden, bietet sie nicht nur Schutz und Sicherheit für Ihr Fahrzeug, sondern fügt sich auch harmonisch in das Erscheinungsbild Ihres Eigenheims ein.

Dank der fortschrittlichen REKERS Garagentechnologie und der Verwendung hochwertiger Materialien, verspricht diese Garage Langlebigkeit und Beständigkeit gegenüber den Unbilden der Zeit.

Die Einzelgarage – eine sichere und stilvolle Heimat für Ihr Automobil.

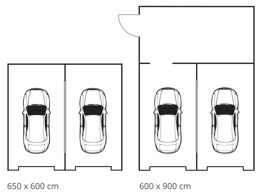

Doppelgarage

Die Doppelgarage von REKERS steht für doppelte Effizienz und Komfort. Mit genügend Raum für zwei Fahrzeuge bietet sie die perfekte Lösung für Familien oder Hausbesitzer mit mehreren Autos. Die durchdachte Konstruktion und das moderne Design sorgen für eine einfache Nutzung und Zugänglichkeit, während die robuste Bauweise aus hochwertigem Beton maximalen Schutz vor Wetter und Diebstahl gewährleistet.

Die Doppelgarage von REKERS ist somit nicht nur eine praktische, sondern auch eine ästhetisch ansprechende Ergänzung für jedes Zuhause.

Grosstorgarage

Die Großtorgarage von REKERS definiert Raum und Funktionalität neu. Entwickelt, um den Anforderungen von Wohnmobilen, Booten oder einer umfangreichen Fahrzeugsammlung gerecht zu werden, bietet diese Garage außergewöhnliche Maße und eine robuste Bauweise. Die Kombination aus innovativer Technik und der bewährten Qualität von REKERS garantiert eine vielseitige Nutzungsmöglichkeit – sei es als großzügiger Abstellplatz oder als kreativer Freiraum für Hobbys und Projekte.

Mit der Großtorgarage von REKERS entscheiden Sie sich für Größe, Vielseitigkeit und Qualität.

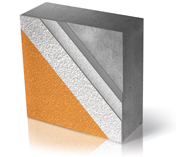

Wissen, was drinsteckt: Handfeste Materialvorteile

In der Welt der Fertigbetongaragen setzt REKERS Betonwerk neue Maßstäbe in Sachen Qualität und Langlebigkeit. Wir offenbaren die solide Basis unserer Produkte, die auf einer durchdachten Materialwahl und innovativen Bauweisen fußt.

Tauchen Sie mit uns ein in die Welt der Materialvorteile, die REKERS Betonfertiggaragen zu einer Klasse für sich machen.